国産材のみを使用した忍カホン 響-hibiki-モデルがどのようにして誕生したのか。

特徴とともに紹介したいと思います。

特徴

- 12弦の響線

- 打面に合板を使用せず単板を使用

- カーボン製ホーン構造サウンドホール

- 弦の調整 3つのシステム

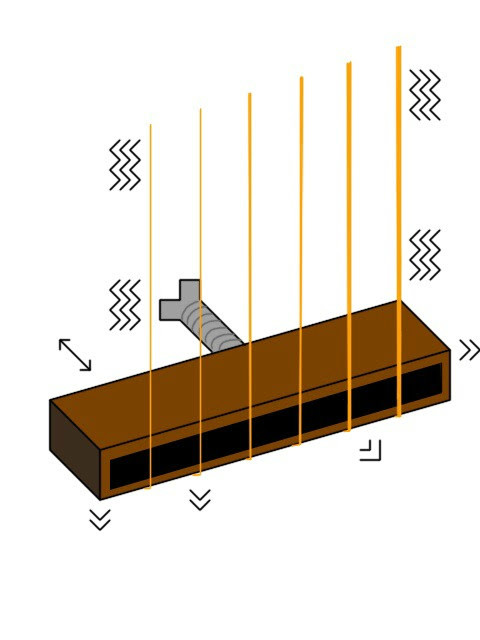

研究段階の響モデル ブリッジミュートシステムもこの当初はない

日本の工房だからできるものを

響モデルのメインテーマは

「日本に居るからこそ作れるカホン」です。

海外の材料を中心に制作されているカホンが殆どの中、どうにか「国産材を中心にカホンを制作できないか」

というところから研究はスタート。

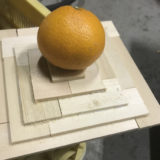

国産材の木材は数多くありますが、ユーザーのもとへお届けする事のできる価格という事を前提にすると選択肢はずいぶん少なくなりました。比較的、良い品質の材料を手に入れやすい桧・杉をメインの材料として選定しました。

打面を単板に

- 木材選びから製作は始まっています

- 木材を製材している

- 製剤した木材

- プレーナーで厚みを調整

打面の強度

・問題点

単板における強度の問題

・解決策

力木を使った補強方法

一般的なカホンで、合板を打面にするのには理由があり、耐久度があげられます。

特にカホンは打面を強くたたくため、単板では耐久度がなく割れてしまいます。

この問題にも直面し、研究を重ねていく内にクラシックギターの力木を応用できないかと思いました。

クラシックギターでは表面板の補強とブリッジに伝わった音を表面板全体に響かせる役目を持ちサウンドにも大きく影響する部分でカホンにおいてもそれは同じでした。

打面裏

薄いヒノキを張り合わせています。この張り合わせも、なん通りも試すことで現在の響になりました。薄さも音に影響を与えるためとても苦労した点の一つです。

いくつも試した結果現在の張り合わせ方に。

これにより、打面の耐久力の問題をクリアしました。

12弦の響線

・問題点

12弦の当たり具合

・解決策

下部、上部の調整システムの導入

響モデルでは外側から0.42弦/0.32弦/0.25弦を折り返して張っています。それを左右で行い12弦に。異なる太さの弦を張る事で打面の中心部分の弦の音が落ち着き、低音と高音のコントラストを確保しながら贅沢なバズサウンドを得ました。

12弦に行きつくまでの道のりも長く、研究段階ではすべての弦がうまく鳴りませんでした。

あたりの問題で弦が多い分すべてがちゃんと鳴らずにいたのです。

まずは打面側をR加工することで、打面への弦の当たりを良くしました。

しかしこれだけでは、すべての弦に対

して当たりをつけることができませんでした。

打面R加工 カーブしています。

解決策としてまずブリッジミュートシステム(下部の当たり調整)を取り入れました。

ブリッジミュートシステム 下の、黄色のテープで止まっているところ

打面に対してしっかりと弦があたることでレスポンスも良く、サウンドは大幅に改善されました。

しかし、打面が湿度や気温の変化によって変形し、それによりまた当たりが悪くなる部分がでてくるという現象がおこりました。

次に打面のR加工とアジャストメントシステム(上部の当たり調整)を取り入れました。

逆三角形の形の部分がアジャストメントシステムです。 ねじを巻くと弦が前に押し出されます。

これにより打面に対して、上部、下部とまんべんなく当てることができ、どんな状況であろうと調整することができるようになりました。

様々なサウンドメイクも可能になりタイトな響きやジャラッとした響きと細かい調整も好きにでき音作りにおいての幅も広がりました。

カーボン製サウンドホール

・問題点

木型で安定して作ることができない。

・解決策

型を鉄型を作る。

響モデルの特徴でもあるホーン型サウンドホール。素材はカーボンを使用しており、軍事用品や航空機、車の部品などに使われる素材です。振動効率を考え、軽く上部なカーボンを選択しました。

開発の段階で※FRP樹脂とカーボンが張り付いてしまい、型から抜けないという問題が頻発しました。その時の湿度・気温により乾燥待機時間が左右され、少しでも長く置いてしまうと抜けず崩れてしまう状態でした。

※FRPとは繊維によって強化されたプラスチックの総称です。

長らく木型で制作していましたが、どうしても使用を重ねるにつれて劣化・損傷が激しくすぐに抜けにくくなってしまいました。その他、シリコンや石膏でも型を作りましたが駄目だったので、鉄工所で鉄型を制作しました。

- 木型

- 鉄型

これで、問題解決かと思いきやそう簡単ではなく。やはり剝離剤に1番大きな問題がある事がわかりました。

FRP専門店で販売されている様々なプロ仕様の剝離剤を試しても抜けず、オリーブオイルやサラダ油、工業用グリスまでありとあらゆるものを試しましたが失敗しました。

最終的にシリコンを型の表面に塗布する事で安定して離型できるようになりました。これからホーン形状のFRPを自主制作される方の参考になれば幸いです。

コメントを残す